10年专注于企业数字化应用开发,秉承创新、卓越和客户至上的核心价值观,致力于为客户提供优质的数字化解决方案

10年专注于企业数字化应用开发,秉承创新、卓越和客户至上的核心价值观,致力于为客户提供优质的数字化解决方案

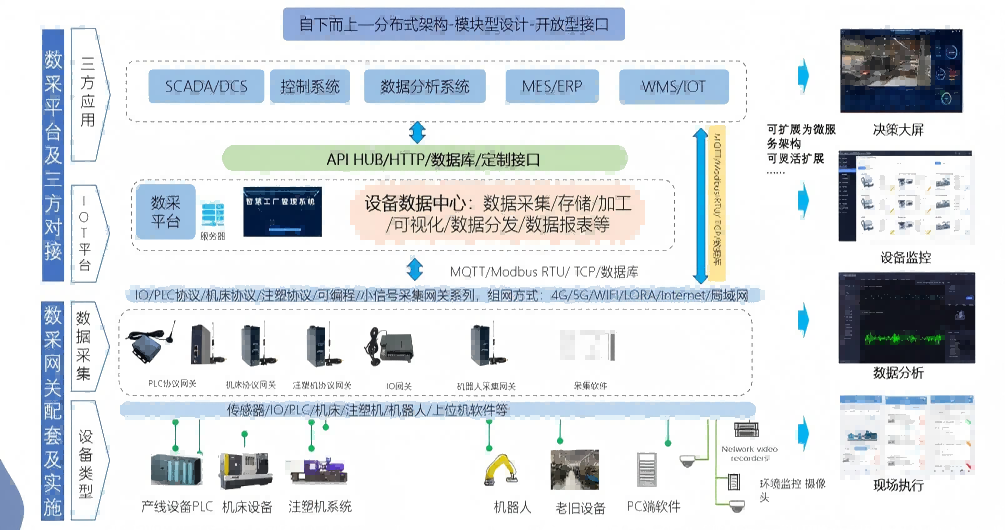

在现代制造业中,设备数据采集是生产监控与分析的核心环节。高效的设备数据采集方案不仅能优化生产流程,还能提升设备利用率、减少停机时间,并支持智能决策。本文将探讨提升生产监控与分析的几大关键技术,包括物联网(IoT)技术、边缘计算、实时数据处理、数据标准化与集成、人工智能(AI)分析以及可视化监控,帮助企业构建高效的数据采集与分析体系。

1.物联网(IoT)技术:实现设备互联与数据采集

物联网技术是设备数据采集的基础,通过传感器、RFID、PLC等设备实时采集生产数据,并将其传输至云端或本地服务器。关键优势包括:

-实时监测:传感器可采集温度、振动、电流等参数,及时发现设备异常。

-远程管理:通过5G或Wi-Fi实现远程设备监控,减少人工巡检成本。

-预测性维护:结合历史数据分析,提前预测设备故障,降低停机风险。

企业应选择兼容性强、低延迟的IoT平台,如AWSIoT、阿里云IoT等,以确保数据稳定传输。

2.边缘计算:提升数据处理效率

传统的数据采集方式依赖云端处理,可能因网络延迟影响实时性。边缘计算通过在设备端或网关进行初步数据处理,减少云端负担,提高响应速度。其核心优势包括:

-低延迟:在本地完成数据过滤、压缩和初步分析,减少传输时间。

-带宽优化:仅上传关键数据,降低网络负载。

-离线运行:在网络不稳定时仍可保持基本数据处理能力。

例如,在数控机床(CNC)生产中,边缘计算可实时分析刀具磨损数据,并立即调整加工参数,提高良品率。

3.实时数据处理:确保数据时效性

生产环境中的数据具有高时效性,传统批处理方式无法满足需求。实时数据处理技术(如ApacheKafka、Flink)可提供:

-流式计算:持续处理设备数据流,而非周期性批量处理。

-事件驱动:当数据异常时立即触发告警,如温度超标或设备停机。

-高吞吐量:支持海量设备数据的并行处理。

例如,在汽车制造中,焊接机器人的电流数据若出现波动,实时分析系统可立即调整参数,避免焊接缺陷。

4.数据标准化与集成:打破信息孤岛

不同设备往往使用不同协议(如Modbus、OPCUA、MQTT),导致数据格式不统一。数据标准化与集成方案(如工业数据中台)可解决以下问题:

-协议转换:通过网关或中间件统一数据格式,便于后续分析。

-数据清洗:去除噪声数据,提高分析准确性。

-系统对接:与MES、ERP等系统集成,实现生产全流程监控。

例如,某电子工厂通过数据集成平台,将SMT贴片机、AOI检测设备的数据统一管理,优化了生产排程。

5.人工智能(AI)分析:挖掘数据价值

AI技术可对设备数据进行深度分析,实现智能决策,主要应用包括:

-异常检测:机器学习模型(如LSTM)识别设备异常模式。

-预测性维护:基于历史数据预测设备剩余寿命(RUL)。

-优化生产参数:通过强化学习调整设备运行参数,提升能效。

例如,某钢铁厂利用AI分析轧机振动数据,将故障预警时间提前了72小时,大幅降低维修成本。

6.可视化监控:直观呈现生产状态

数据可视化(如Dashboard、数字孪生)让管理人员直观掌握生产状态,常见方案包括:

-实时看板:展示设备OEE(综合设备效率)、产量、能耗等KPI。

-3D数字孪生:虚拟映射物理设备,模拟运行状态。

-移动端监控:通过APP或微信推送告警信息。

例如,某食品厂通过大屏看板实时监控灌装线速度与故障率,使生产效率提升了15%。

高效的设备数据采集方案是智能制造的关键,涵盖IoT技术、边缘计算、实时处理、数据集成、AI分析及可视化监控六大技术。企业应结合自身需求,选择合适的方案,以提升生产效率、降低运维成本,并迈向智能化生产。未来,随着5G、数字孪生等技术的发展,设备数据采集将更加高效、精准,进一步推动工业4.0的落地。