10年专注于企业数字化应用开发,秉承创新、卓越和客户至上的核心价值观,致力于为客户提供优质的数字化解决方案

10年专注于企业数字化应用开发,秉承创新、卓越和客户至上的核心价值观,致力于为客户提供优质的数字化解决方案

在工业智能制造迅速发展的当下,生产现场的 “数据价值” 已成为企业竞争力的核心。一套高效的生产现场数据采集与分析系统,能够打破传统生产中的 “信息孤岛”,通过实时获取、精准分析数据,为生产决策提供科学依据,推动生产过程从 “经验驱动” 向 “数据驱动” 转型。

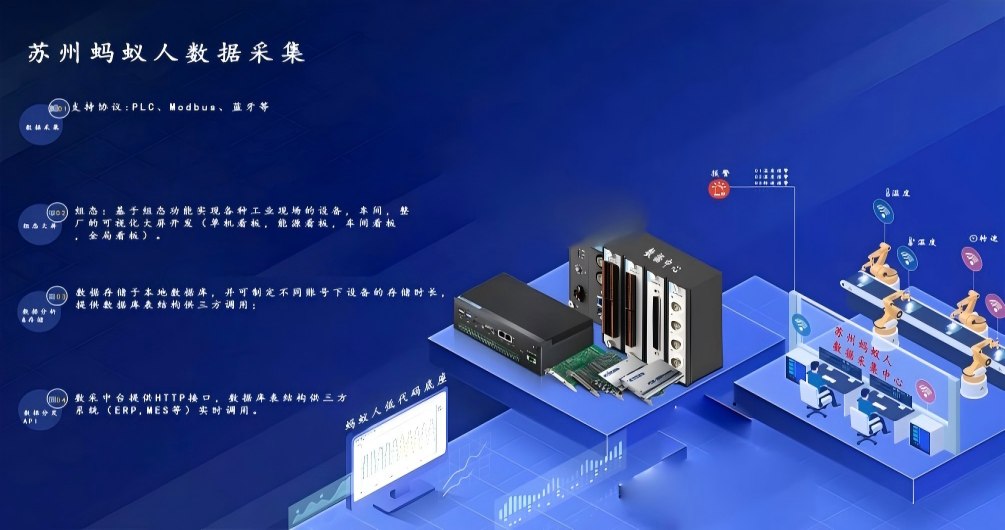

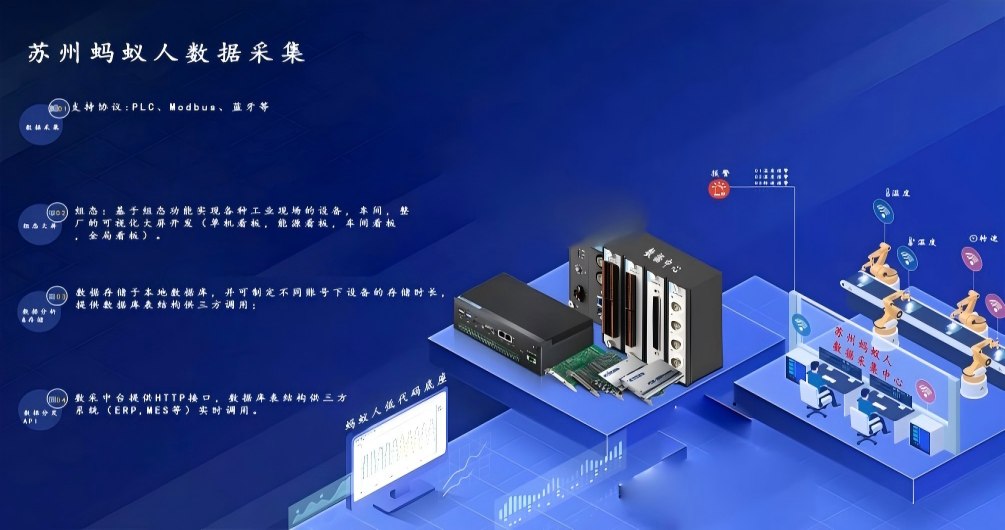

该系统的核心架构主要分为三大模块,各模块协同运作,确保数据从采集到应用的全流程高效可控。首先是实时数据采集层,这是系统的 “感知神经”。它通过多样化的采集设备与接口,实现对生产现场多维度数据的全覆盖采集。硬件方面,包括部署在生产线的传感器(如温度、压力、振动传感器)、智能仪表(电流表、电压表)、PLC(可编程逻辑控制器)以及工业相机等;软件接口则支持 OPC UA、Modbus、MQTT 等工业通用协议,可对接数控机床、机器人、MES(制造执行系统)等设备与系统,确保设备状态、生产进度、质量检测、能耗消耗等数据能实时、无延迟地传输至系统中枢,采集频率可根据生产需求调整至毫秒级,真正实现 “数据不落地、实时可追溯”。

其次是数据处理与分析层,这是系统的 “大脑中枢”。实时采集的数据往往呈现 “多源、异构、高并发” 的特点,该层通过数据清洗、数据融合、数据存储三大步骤完成数据处理:先过滤掉传感器故障、信号干扰产生的异常数据,保证数据准确性;再将不同格式的数据(如数值型、文本型、图像型)统一转换为标准化格式,实现数据互通;最后存储至时序数据库(如 InfluxDB、TimescaleDB),兼顾数据存储的高效性与查询的便捷性。在此基础上,分析模块通过两类模型实现数据价值挖掘:一是实时监控模型,通过仪表盘(如 Power BI、Tableau 可视化界面)动态展示生产节拍、设备 OEE(综合效率)、不良品率等关键指标,当数据超出预设阈值(如设备温度过高、产品不良率突增)时,系统会立即触发报警,通过短信、APP 推送等方式通知管理人员,实现 “问题早发现、早处理”;二是历史数据分析模型,通过机器学习算法对长期积累的生产数据进行深度挖掘,例如分析不同生产参数(如转速、温度)与产品质量的关联性,找到最优生产参数组合;或通过设备运行数据预测设备故障风险,提前制定维护计划,避免因设备突发故障导致生产线停工。

最后是数据应用层,这是系统价值落地的关键。系统会根据不同岗位的需求,生成个性化的数据报表与可视化界面:对生产一线操作人员,展示实时生产进度、设备运行状态,帮助其及时调整操作;对生产管理人员,提供产能分析、能耗统计报表,辅助其优化生产计划、降低生产成本;对企业决策层,呈现生产整体效率、质量趋势等宏观数据,为企业战略规划(如生产线扩建、产品结构调整)提供数据支撑。

总之,生产现场数据采集与分析系统不仅是数据获取的工具,更是企业实现智能制造的 “核心引擎”。它通过实时化、精准化、智能化的数据处理与应用,帮助企业打破生产管理的 “盲区”,降本增效、提质升级,在激烈的市场竞争中占据优势。